3D-печать - это универсальная форма аддитивного производства, которая получает широкое распространение в различных областях. В настоящее время она все чаще находит применение в пластической хирургии и при создании ортопедических медицинских изделий и оборудования. 3D-печать стали применять для улучшения медицинских изделий благодаря стабильности производства и эффективному использованию времени, которые она обеспечивает. Пример такого применения можно увидеть в совместной работе итальянской компании CREA3D и ортопеда доктора Валенти. Они успешно сочетают 3D-печать с другими цифровыми технологиями для изготовления индивидуальных стелек и других ортопедических изделий с индивидуальным дизайном, повышая тем самым эффективность вспомогательного лечения.

Доктор Мирко Валенти использовал технологию 3D-печати для лечения клинических случаев теносиновита задней большеберцовой мышцы с помощью консервативной корректирующей терапии. Внедрение технологии в процесс лечения было одновременно инновационным и высокоэффективным. Валенти приобрел для своего кабинета 3D-принтер Raise3D E2, оснащенный технологией IDEX (независимый двойной экструдер). Raise3D E2 идеально подходит для одновременной печати пары ортопедических стелек.

Индивидуальные ортопедические стельки

Традиционное изготовление стелек до 3D-печати

Каждая пара ортопедических стелек индивидуальна для конкретного пациента, потому что у каждого свои потребности. Прочностные свойства различных частей стелек должны быть настроены в соответствии с индивидуальными особенностями.

Это оказалось проблемой для традиционного процесса изготовления. В традиционном процессе необходимо использовать станок ЧПУ для фрезерования куска материала для получения желаемой формы. Для обеспечения точности анатомической области в стельке требуется высокоточный станок ЧПУ и высокие трудозатраты. Это трудоемкий и сложный процесс. В процессе производства создается много мусора и пыли, загрязняется рабочая среда, подвергается опасности здоровье работников.

Производство стелек после появления 3D-печати

Отказавшись от традиционных CAD-CAM-машин, доктор Мирко Валенти стал печатать ортопедические стельки пластиковой нитью PP. Благодаря долговечности и прочности материала обеспечивается отличная поддержка стопы пациента. Печать пары ортопедических стелек нитью PP - простой процесс.

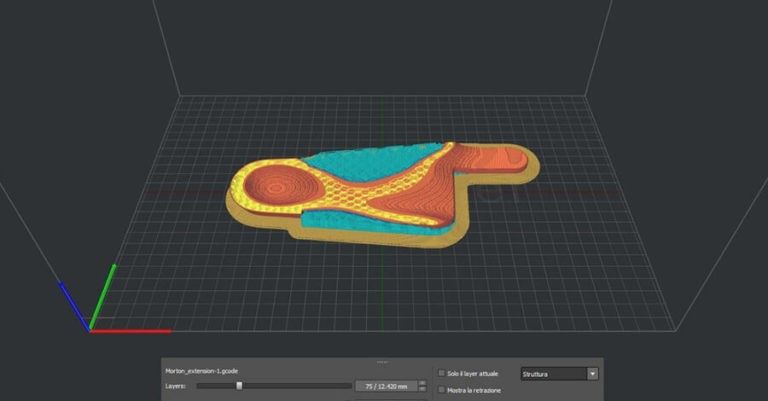

Сначала доктор сканирует ногу пациента. Затем он использует CAD-программу, чтобы сделать модель ортопедических стелек с компенсирующими поддержками пораженных областей, гарантируя тем самым, что свод ноги поддерживается, а пятка стабильна. Затем Валенти загружает файл модели в программу для подготовки к 3D-печати ideaMaker, чтобы оптимизировать технические свойства, такие как изменение формы и процент заполнения модели. Например, заполнение в виде сот может сделать конструкцию жесткой. Заполнение позволяет получать различные результаты с точки зрения деформируемости и мягкости ортеза. Потом доктор загружает файл модели на 3D-принтер E2, который распечатывает одновременно пару стелек. Наконец, доктор Валенти обертывает подошву EVA или другими специальными материалами, подходящими для контакта с кожей.

Весь производственный процесс, включая этапы сканирования, проектирования и производства, занимает менее чем 24 часа.

Преимущества 3D-печных ортопедических стелек;

3D-печать упрощает традиционный процесс и сокращает производственный цикл, а также срок получения изделия клиентом. 3D-печатная модель может быть изготовлена в едином процессе без использования каких-либо других дополнительных аппаратов и инструментов. Печать пары ортопедических стелек на принтере Raise3D E2 занимает всего 2-3 часа, и весь процесс выполняется автоматически без необходимости ручного управления. Изготовление стелек без 3D-печати требует большого количества ручных инструментов, много времени, чтобы получить точную модель согласно анатомическим особенностям. 3D-печати дает возможность успешно проводить индивидуальное ортопедическое лечение.

3D-печать - это эффективный производственный процесс

3D-печать - более эффективный процесс производства стелек. Пользователи могут разрабатывать модели и одновременно массово производить их. При 3D-печати нет необходимости в многократном процесе проектирования, проверки и модификации. 3D-печать дает возможность производить небольшие партии по запросу. Модель можно получить сразу.

Закрытые 3D-принтеры обеспечивают более экологичные производственные условия

Закрытые 3D-принтеры, такие как Raise3D, фильтруют любые пары, выделяющиеся при нагревании материала во время 3D-печати. Это сокращает потребность в больших цехах или отдельных производственных комнатах. В результате 3D-печать обеспечивает более чистую и здоровую среду. Можно выполнять массовое производство прямо в офисе.

Правильное программное обеспечения для 3D-печати

Доктор Валенти выбрал полипропилен в качестве материала для 3D-печати, чтобы обеспечить поддержку и гибкость для различных корректирующих элементов стельки. Каждому виду полимера нужны различные параметры настройки. Правильное программное обеспечение может значительно упростить работу по подбору настроек.

Например, ideaMaker - это программное обеспечение для подготовки файла к печати, которое имеет множество встроенных предустановленных шаблонов для различных полимеров (включая полипропилен).

Основное преимущество заключается в том, что пользователи могут настраивать параметры внутренней структуры, такие как плотность заполнения, угол заполнения и другие для контроля прочностных свойств.

Отрегулируйте свойства модели в программе ideaMaker для подготовки модели к печати.

Raise3D обеспечивает полный процесс производства ортопедических стелек

Доктор Валенти выбрал настольный 3D-принтер Raise3D E2 для производства ортопедических стелек. Будучи профессиональным настольным принтером среднего размера, E2 соответствует всем требованиям к качеству печати. В то же время E2 подходит для домашних и небольших студий. Технология IDEX E2 позволяет пользователям печатать сразу пару ортопедических стелек, что максимально повышает эффективность производства. Кроме того, в процессе производства доктор Валенти использует программное обеспечение для подготовки файла к 3D-печати ideaMaker для укрепления внутренней структуры стельки. ideaMaker имеет настройки параметров и различные шаблоны, позволяет настраивать и изменять технические свойства стельки. Настольный 3D-принтер E2 поддерживает различные пластики, включая полипропилен. Пользователи могут узнать о характеристиках полимера и загрузить соответствующие файлы.

3D-печать принесет пользу большему количеству медицинских областей

3D-печать обеспечивает лучшую кастомизацию, точность, эстетичный внешний вид и легкую структуру. Она также значительно сокращает производственный процесс и сроки и изготовления. Доктор Мирко Валенти использовал 3D-печать в изготовлении подошвенных ортезов. Он использовал принтеры и программное обеспечение Raise3D для полного цикла производства и добился высокой эффективности благодаря экосистеме Raise3D.

Материал предоставлен итальянским дистрибьютором Raise3D - Crea3D.